| 欢迎访问中国设备网 | 设为首页 | 加入收藏夹 | 网站地图 | 免责说明 | |

|

||

|

咨询介绍 咨询介绍 |

专家介绍 专家介绍 |

案例介绍 案例介绍 |

专家视点 专家视点 |

经验交流 经验交流 |

|

| 你当前的位置:管理咨询 ->经验交流 |

| 企业生产能力评估分析 |

| 作者:徐红辉 发布时间:2012-11-9 阅读:26907次 |

论文摘要: 生产能力评估分析是企业对自身生产管理、设备使用与管理水平进行识别和评价的一项有效的手段。在设备管理领域,一般采用设备综合效率(OEE)来表示设备的产能水平。本文将以**企业为案例背景,对企业进行产能评估分析的过程与思路进行详细的阐述,从设备损失的八个方面对OEE产生的影响进行分析,并提出改善意见和建议。

关键词:生产能力 评估分析 设备损失 OEE

1. 设备生产能力评估概述

1.1什么是设备生产能力

设备生产能力,简称设备产能,指设备在单位生产时间内的合格产品产出量。

1.2什么是设备生产能力评估

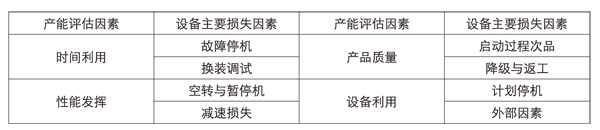

设备生产能力评估就是根据企业实际,设计OEE、TEEP的各项因素设备现场数据采集方案,并进行数据采集,以有效数据作为依据,计算设备OEE、TEEP,同时对设备损失从八个方面(见表1-1)进行分析,提出企业改善设备管理的意见和建议。

1.3设备生产能力评估分析的重要性

现代先进企业管理在产品质量、生产管理和设备管理方面积极引进和落实6σ管理、精益生产管理和TPM管理,设备OEE、TEEP是设备管理领域较为全面、综合反映上述三个方面状况的宏观指标。因此,企业开展设备产能评估分析有利于对自身设备管理与使用的总体情况建立定量认识。

同时,设备产能评估从时间利用、性能发挥、产品质量和设备利用等四个方面全面考察企业的设备管理与使用情况,能够对设备产能损失有较为全面的分析并给出设备管理改善的意见与建议。

对负责固定资产投资决策的部门来说,在企业申请购置设备时,通过对目前相同或相近设备的配置情况、设备产能情况的调查、评估,也为“增加企业生产能力,是通过固定资产投资,还是通过内部挖潜提高现有设备产能”提供基本依据。

2. **企业车间生产管理概述

2.1 **企业生产管理模式简介

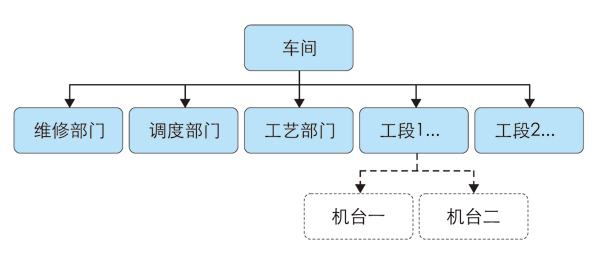

案例企业主要生产金属零配件(工件),其生产设备主要是机加工设备、热工设备。由于生产零配件品种极多,生产方式采用柔性生产方式。其车间组织构架见图2-1。

图2-1 **企业车间组织结构

2.2 生产计划管理模式

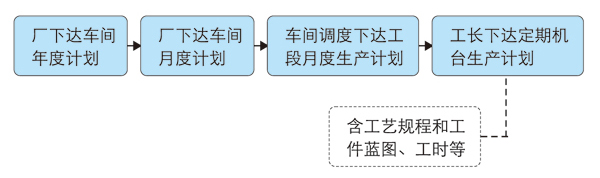

生产计划采用期限管理模式,但没有规定工作的准确次序;下级部门根据实际情况进行进一步细化。见图2-2。

图2-2 **企业生产计划管理模式

2.3 机台工作模式

1) 每个机台配备二名操作工。采用两班制生产,8:00-15:00,15:00-22:00;周六按白班加工,周日必要时加班。

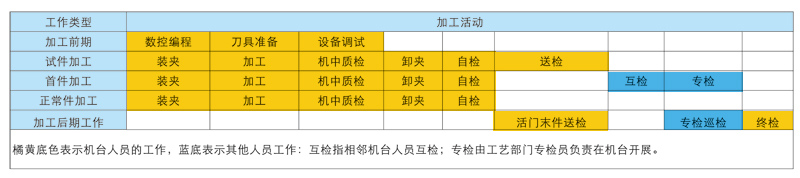

2) 机台负责的工作如表2-1所示

2.4 车间设备管理模式

1) 机台操作工定期向油箱加入润滑油,数控车床通过油泵自动进行润滑;

2) 车间设有维修部门,主要负责设备故障维修;

3) 没有开展设备点巡检、离线或在线状态检测等;没有开展预防性保养或检修。

3. 设备产能评估数据采集概述

3.1 确定车间和机台

选定十三车间型号为T42的两台数控车床(本文分别以A设备、B设备表示)作为数据采集试点机台,两台设备操作员工技术水平和工作积极性处于车间前列。

3.2 数据采集内容

1)车间年度生产计划、车间月度生产计划、工段月度生产计划和机台定期生产计划;

2)各个加工任务的基本内容;

3)时间数据;

4)必要时,记录各项时间因素发生情况的描述或解释。

4. 设备产能计算

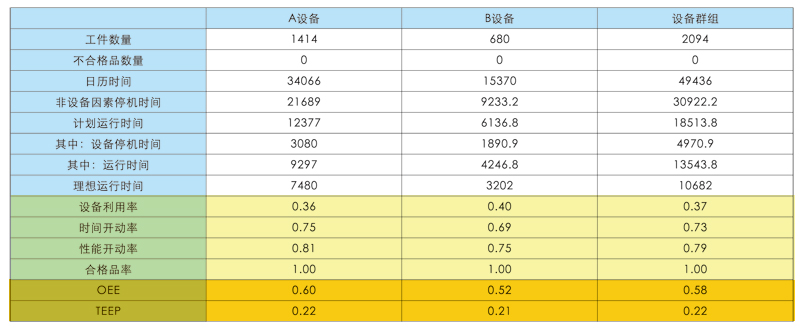

通过对A设备12个工作任务、B设备5个工作任务,为期17天的数据采集,分别以单台设备和设备群组为单位进行OEE、TEEP计算,计算结果见表4-1。

表4-1 **企业试点机台OEE、TEEP计算表

从表4-1可见,该企业A设备、B设备和设备群组的OEE分别为60%,52%和58%,处于中等水平;TEEP分别为22%、21%、22%,处于较低水平。

5. 设备产能评价与分析

5.1 设备利用率方面

该企业设备利用率是37%。

设备利用率损失分为制度时间损失、计划停机损失、其他损失三个方面。

5.1.1制度时间损失

案例企业采用两班14小时制,再加上节假日时间,制度时间损失达到47%。与通常机加工企业普遍采用四班三运转的22.5小时相比,该企业在制度时间上造成了极大的时间损失。

5.1.2计划停机时间损失

通过计算,无生产计划、待料的时间损失是0.5%,占上班时间的0.9%。

在考察期,案例企业并没有发生预防性维护或计划维修业务,因此,计划停机时间损失虽然小,但是,这恰恰反映了其在预防维护维修方面存在比较大的不足。

5.1.3其他时间损失

通过数据采集并计算,其他时间损失主要是员工不到岗或其他非生产性的因素损失的时间损失,为14%,占上班时间的26%,反应出企业员工的工作紧张程度显著不足,在其他时间损失上过大。

5.2 时间开动率方面

案例企业时间开动率是73%。

时间开动率损失分为故障损失、暂停机损失、机器预热、换装损失四个方面。

5.2.1设备故障时间损失

设备故障损失包括故障停机待修、待备件时间、故障维修时间。

考察期间,B设备出现了两次设备故障,总故障停机时间是70分钟,占对应任务的设备因素停机时间的10%,占对应任务生产时间的4%,按通用的公式计算,设备故障率14%,与先进企业追求的零故障,设备故障停机率在0.5%以下,有着极大的差距。

且从故障处理过程可以看到一线人员并不紧张,没有问责,如果与前面已经叙述过企业没有开展积极的预防性维护结合一起来探讨,可以判断出企业对设备维护维修的管理水平是亟需提高的。

由此推断,与先进企业比较,案例企业的设备故障时间损失是极大的。

5.2.2暂停机时间损失

目前机台只开展了由操作工执行的短时间设备润滑,没有规律性的日点检、周点检、月点检,因此没有出现暂停机时间损失。

如前所述,案例企业在设备点检、润滑、保养方面是较为不足的。

5.2.3设备预热时间损失

设备预热时间占设备因素停机时间的15%,占生产时间的4%。设备预热是设备使用的必然要求,但设备预热时间应有明确的规定。但目前,案例企业对设备预热时间的长短,没有具体的技术规定,只是机台人员自己掌握。

5.2.4换装时间损失

换装包括准备、试件、首件、专检、活门送检等。

案例企业柔性生产方式的突出特点是品种多、批量小,每个任务都需要准备时间、首件调试时间,这两个时间共占设备因素停机时间的76%;占生产时间的20%,即五分之一的生产时间用于任务转换。

设备换装是由生产产品特点决定的,不能避免,也是设备因素停机的主要方面,因此必须将其降到最小。

5.3 性能开动率方面

案例企业性能开动率率是79%。

生产时间损失包括人工操作时间损失和设备开机加工时间损失。

目前的性能开动率没有到达优良水平,说明操作工工作状态不够稳定。

5.4 合格品率方面

案例企业的合格品率是100%。

这与生产产品的质量要求和控制手段密切相关。工件通过试件检验、首件的三检、正常件自检、某件活门检验等一系列手段,有效地保证了产品质量

5.5 OEE与TEEP

从采集的数据并计算所示,案例企业的OEE与TEEP分别是58%、22%。国内先进水平的OEE在69-73%之间,TEEP在57-60%之间。因此该企业的OEE处于中等水平,而TEEP则处于较低水平。

从以上分析可知,OEE低的主要原因是柔性生产方式,特别是品种多、每个任务加工数量小; TEEP低的主要原因是制度时间损失。

5.6 生产计划管理方面

目前生产计划管理采用期限管理模式,没有对车间、工段、机台每月的工作量做出具体的计划,这样的弹性为工作紧张程度不足提供了可能。

其次,调度人员对生产计划完成情况没有及时了解,各个层级之间的监督和协作程度不足,各个生产环节之间的衔接不够紧凑。同时由于机台人员激励机制不够健全,致使员工的工作紧张程度不足,时间损失较大。

先进企业的管理趋势是加强过程管理,即对每个生产环节、生产过程都进行有效的监督。

因此,案例企业的生产计划管理模式缺失一定的过程控制管理。

5.7 定额工时管理方面

在机台操作工的薪酬结构中,主要是奖金部分与日常工作的绩效直接挂钩。从现场观察看,员工对目前的工分制并不满意,认为工分与实际工时之间的正比关系不明确、不稳定,致使奖金机制的激励作用被削弱。

6.设备产能管理改善建议

通过以上分析,我们对案例企业如何改善产能提出几点改善建议。

6.1 生产计划管理方面

在生产计划管理以期限管理模式的基础上,增加滚动计划,加强过程管理,包括:

1) 实行滚动计划管理。

2) 开展生产计划绩效考核。

3) 建立工件资料归档管理机制。

6.2 额定工时管理方面

合理的定额工时制是员工激励的有效机制,因此必须制定有效的定额工时。

任何柔性制造企业,基本工时都是极为重要的管理数据,是生产管理的基础,是员工工资的基础。建议企业加强额定工时的管理。

6.3 设备预防维护维修方面

1) 贯彻TPM思想,对全体人员加强提升设备能效的观念,明确每个岗位在设备使用、维护、维修中的责任。

2) 明确设备预热时间,并在每日工作日程中,对开机预热时间进行基本记录。

3) 树立“零故障”的设备维护思想,建立设备故障事故等级制度,把设备故障纳入绩效考核。

4) 建立设备预防性维护体系,明确操作、维护、维修、工艺四个方面岗位的预防性维护工作,并制定相应的标准和管控流程。

6.4 机台管理方面

1) 持续开展5S活动,营造整洁有序的生产现场,使生产现场更加有利于生产活动和设备状态;

2) 机台管理配合滚动计划管理制度,每日向工段和工艺部门报告计划执行情况,使机台人员与工艺部门、检验部门的协作更加紧凑;

3) 机台人员应按照维护标准确定的维护计划开展设备点检、润滑、保养工作;

4) 加强机台额定工时和生产计划绩效管理。

6.5开展设备资产综合管控

上述的各个方面的建议是相互关联、相互支持的,必须将这些方面的管理同时开展才可能获得比较明显的成效。因此,我们建议企业开展设备资产综合管控,在一定的人力、设备、材料、技术、资金和时间等因素的制约下,建立一套管控制度和系统并付予实施,以求取得最优或较好效果的过程。

7.设备生产能力评估推广

以上评估过程是在选取一个车间的两台试点机台的条件下进行,虽能起到以点带面的作用,但为了能更全面的识别企业生产部门的生产能力的实际状况以及充分认识影响生产能力的各种因素和原因,因此,企业其他的生产车间及机台,应按以上的过程,组织开展全面的生产能力评估分析工作,以进一步找出问题,并制定解决方案,实行持续改进。 |

| 上一篇:国内专业EAM供应商——溪汇科技 下一篇:完善设备管理体系,实现设备“零故障”运行管理 | 【关闭】 |

| 粤ICP备05009780号 主办单位:广东中设智控科技股份有限公司 版权所有 © 2009-2012 |